2017-2024 Copyright ? www.bayule588.com 同林臭氧裝置版權所有 備案號:京ICP備17038069號-16

耐壓臭氧化合反應裝置的設計與構建

一、裝置設計的基本原理與要求

耐壓臭氧化合反應裝置的設計需要綜合考慮臭氧的化學特性、藥物合成反應的特點以及實驗室安全要求。以下是裝置設計的基本原理和關鍵要求:

1. 耐壓設計原理

耐壓設計的核心目標是確保裝置在內部壓力波動時仍能保持結構完整性,防止臭氧泄漏。裝置的耐壓性能主要取決于以下因素:

材料選擇:選擇具有足夠強度和韌性的材料,能夠承受內部壓力和外部載荷。

結構設計:采用合理的結構形式(如圓筒形、球形等),避免應力集中區(qū)域。

制造工藝:采用先進的制造工藝(如焊接、鍛造等),確保結構的整體性和密封性。

安全系數(shù):設計時考慮適當?shù)陌踩禂?shù),通常為 2-3 倍的工作壓力。

在藥物合成研發(fā)中,臭氧化合反應裝置的工作壓力通常在 0.1-0.5MPa(表壓)之間,因此裝置的設計壓力一般設定為 0.6-0.8MPa,以確保足夠的安全裕度。

2. 臭氧兼容性要求

由于臭氧具有強氧化性,裝置的所有與臭氧接觸的部件必須具備良好的臭氧兼容性:

耐腐蝕性:材料應能抵抗臭氧的氧化腐蝕,不與臭氧發(fā)生化學反應或物理變化。

低吸附性:材料表面應具有低吸附性,避免臭氧在材料表面吸附而降低反應效率。

穩(wěn)定性:材料在長期接觸臭氧的環(huán)境中應保持物理和化學性質的穩(wěn)定,不發(fā)生老化或性能退化。

3. 反應條件控制要求

為確保臭氧化合反應的高效進行,裝置需要具備精確的反應條件控制能力:

溫度控制:能夠在 - 78℃至室溫范圍內精確控制反應溫度,通常要求控溫精度達到 ±1℃。

壓力控制:能夠穩(wěn)定控制反應壓力,避免壓力波動對反應過程和安全性的影響。

臭氧濃度控制:能夠精確控制臭氧的通入速率和濃度,確保反應體系中臭氧濃度維持在很佳水平。

攪拌控制:能夠調節(jié)攪拌速度和方式,優(yōu)化反應體系的傳質和傳熱效果。

4. 安全防護要求

考慮到臭氧的毒性和反應過程的潛在危險性,裝置必須具備完善的安全防護系統(tǒng):

泄漏檢測:配備臭氧泄漏檢測儀,實時監(jiān)測環(huán)境中的臭氧濃度,當濃度超過安全閾值(如 0.1ppm)時發(fā)出警報。

壓力安全裝置:設置壓力安全閥,當內部壓力超過設定值時自動泄壓,防止裝置爆裂。

尾氣處理:配備臭氧破壞器,將反應尾氣中的臭氧分解為氧氣,避免環(huán)境污染。

緊急停車系統(tǒng):設置緊急停車按鈕和自動停車裝置,在異常情況下能夠迅速停止反應。

二、耐壓臭氧化合反應裝置的結構設計

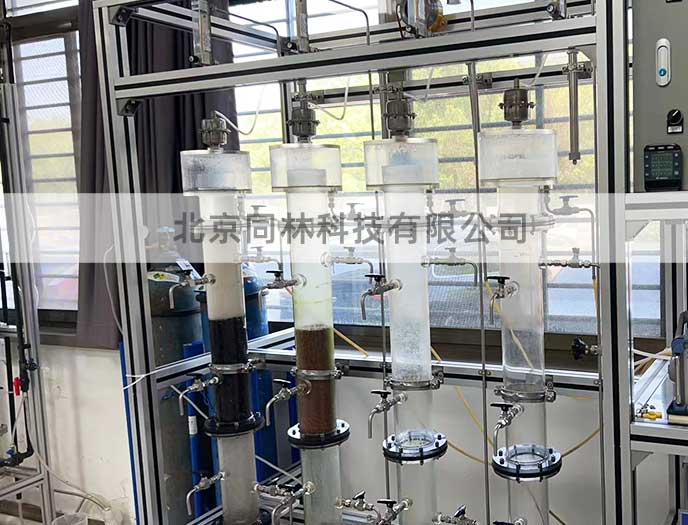

耐壓臭氧化合反應裝置的結構設計需要綜合考慮反應類型、規(guī)模、操作條件和安全要求。以下是一種典型的耐壓臭氧化合反應裝置的結構設計:

1. 反應容器設計

反應容器是裝置的核心部件,其設計直接影響反應效果和安全性:

材料選擇:小試規(guī)模通常采用硼硅玻璃 3.3 材質,具有良好的透明度、耐腐蝕性和低溫性能;中試和生產規(guī)模則多采用哈氏合金或 316L 不銹鋼,以提高強度和耐腐蝕性。

結構形式:通常采用圓筒形結構,兩端為橢圓形封頭,這種結構能夠均勻分布內部壓力,減少應力集中。

容積設計:小試規(guī)模的反應容器容積通常為 10-500mL,中試規(guī)模為 10-100L,生產規(guī)模可達 100-1000L。

接口設計:容器頂部設置多個接口,用于安裝攪拌器、溫度計、壓力計、臭氧進氣口、取樣口和泄壓口等。

夾套設計:容器外部設置夾套,用于通入冷卻或加熱介質,控制反應溫度。

2. 攪拌系統(tǒng)設計

攪拌系統(tǒng)對于提高反應效率和均勻性至關重要:

攪拌方式:小試規(guī)模多采用磁力攪拌,避免軸封泄漏風險;中試和生產規(guī)模可采用機械攪拌,配備特殊設計的密封裝置。

攪拌器類型:根據(jù)反應特性選擇合適的攪拌器類型,如推進式、渦輪式或錨式等。

攪拌速度控制:配備變頻調速裝置,可在 0-1500rpm 范圍內調節(jié)攪拌速度。

攪拌子 / 槳材質:采用 PTFE 包覆的攪拌子或 PTFE 涂層的攪拌槳,確保耐臭氧腐蝕。

3. 溫度控制系統(tǒng)設計

溫度控制是臭氧化合反應的關鍵因素:

低溫控制:通常采用低溫恒溫槽,通過夾套循環(huán)低溫介質(如乙二醇水溶液或干冰 - 丙酮混合物)來實現(xiàn)低溫控制。

溫度傳感器:采用 PT100 鉑電阻溫度計,插入反應液中實時監(jiān)測溫度,精度可達 ±0.1℃。

控溫精度:要求控溫精度達到 ±1℃,以確保反應條件的穩(wěn)定性。

加熱系統(tǒng):對于需要升溫的反應,可在夾套中通入熱水或在容器外部安裝加熱套。

4. 壓力控制系統(tǒng)設計

壓力控制對于確保反應安全和穩(wěn)定性至關重要:

壓力監(jiān)測:安裝壓力傳感器,實時監(jiān)測反應壓力,精度可達 ±0.01MPa。

壓力調節(jié):通過調節(jié)臭氧進氣速率和排氣閥開度,控制反應壓力在設定范圍內。

安全泄壓:安裝彈簧式壓力安全閥,設定開啟壓力通常為 0.5MPa(低于反應容器耐壓上限 0.6MPa)。

真空系統(tǒng):對于需要減壓操作的反應,可配備真空泵系統(tǒng),實現(xiàn)負壓環(huán)境。

三、關鍵組件的選擇與配置

1. 臭氧發(fā)生系統(tǒng)

臭氧發(fā)生系統(tǒng)是裝置的氣源核心,直接影響反應效率和產物質量:

臭氧發(fā)生器類型:推薦使用中頻沿面放電式發(fā)生器,相比高頻臭氧發(fā)生器,穩(wěn)定性更高、NOx 雜質更少。

產氣量選擇:根據(jù)反應規(guī)模選擇合適的產氣量,小試規(guī)模通常為 100-1000mg/h,中試規(guī)模為 5-20g/h,生產規(guī)模為 20-100g/h。

氣源選擇:優(yōu)先使用醫(yī)用級氧氣作為氣源,可產生更高濃度的臭氧(8-12wt%),避免空氣中的氮氣生成 NOx 雜質。

氣源預處理:若使用空氣源,需配置空氣過濾器和干燥機,將空氣露點降至 - 40℃以下,防止發(fā)生器腔體結垢。

臭氧流量計:采用 316L 不銹鋼材質的轉子流量計,量程 0-5L/min,精度 ±2%,實時監(jiān)控臭氧進氣量。

2. 氣路控制系統(tǒng)

氣路控制系統(tǒng)用于調節(jié)臭氧進氣速率和系統(tǒng)壓力:

閥門選擇:全部選用 316L 不銹鋼材質的針型閥,耐壓 1.0MPa,確保無臭氧泄漏。

壓力控制組件:配備壓力傳感器和電子壓力控制器,實時調節(jié)排氣閥開度,穩(wěn)定系統(tǒng)壓力。

氣路管路:采用內徑 6mm 的 316L 不銹鋼管或 PTFE 管,管路連接采用雙卡套接頭,確保密封性能。

臭氧分布器:插入反應容器底部,材質為 PTFE,孔徑 0.5-1mm,產生微小氣泡,增大臭氧與反應液的接觸面積。

3. 安全與尾氣處理系統(tǒng)

安全與尾氣處理系統(tǒng)是裝置的重要組成部分:

臭氧泄漏檢測儀:量程 0-1ppm,精度 0.01ppm,當濃度≥0.1ppm 時聲光報警。

局部排風系統(tǒng):與臭氧泄漏檢測儀聯(lián)動,報警時自動開啟,風速≥1m/s。

臭氧破壞器:選用加熱催化一體式裝置,處理量≤5L/min,將尾氣中的臭氧分解為氧氣,出口臭氧濃度≤0.05ppm。

緊急切斷裝置:與壓力傳感器和溫度傳感器聯(lián)動,當壓力或溫度異常時自動切斷臭氧發(fā)生器電源。

電話

微信客服

2017-2024 Copyright ? www.bayule588.com 同林臭氧裝置版權所有 備案號:京ICP備17038069號-16