2017-2024 Copyright ? www.bayule588.com 同林臭氧裝置版權所有 備案號:京ICP備17038069號-16

臭氧化合反應裝置的操作與優化

1.裝置的安裝與調試流程

1.1 裝置安裝要求

耐壓臭氧化合反應裝置的安裝需要遵循以下要求:

安裝環境:應安裝在通風良好、干燥、無腐蝕性氣體的實驗室內,遠離熱源和振動源。

基礎固定:反應裝置應安裝在穩固的實驗臺上,必要時進行固定,防止因振動或碰撞導致部件松動。

氣路連接:臭氧發生器與反應裝置之間的氣路連接應采用 316L 不銹鋼管或 PTFE 管,確保密封性和耐腐蝕性。

電氣連接:所有電氣設備應按照電氣安全規范進行連接,確保接地良好,防止觸電和短路。

安全防護:安裝臭氧泄漏檢測儀和局部排風系統,確保操作環境安全。

1.2 系統調試步驟

裝置安裝完成后,需要進行系統調試,確保各部件正常工作:

氣密性測試:用氮氣對系統進行保壓測試,壓力為 0.6MPa,保壓 30 分鐘,壓力下降應≤0.01MPa。

溫度控制系統調試:測試低溫恒溫槽的控溫精度和穩定性,確保達到設定溫度并保持穩定。

壓力控制系統調試:測試壓力傳感器、壓力控制器和安全閥的工作性能,確保壓力控制準確可靠。

臭氧發生器調試:檢查臭氧發生器的工作狀態,測試臭氧產量和濃度是否符合要求。

自動化控制系統調試:測試 PLC 控制系統的各項功能,包括參數設定、數據采集、控制輸出和聯鎖保護等。

1.3 初始運行測試

在正式使用前,需要進行初始運行測試:

空載運行:在無反應物的情況下運行裝置,檢查各系統是否正常工作,有無異常噪音或振動。

低負荷測試:使用低濃度臭氧和溫和反應條件進行測試,觀察反應裝置的性能和穩定性。

全負荷測試:使用設計條件下的臭氧濃度和反應條件進行測試,評估裝置的極限性能。

安全測試:測試臭氧泄漏報警、壓力安全釋放、緊急停車等安全功能是否正常工作。

2 反應參數的優化與控制

2.1 溫度參數的優化

溫度是臭氧化合反應的關鍵參數,其優化應考慮以下因素:

反應類型:不同類型的臭氧反應需要不同的溫度條件。例如,烯烴的臭氧化裂解通常在 - 78℃至 - 20℃下進行,而環氧化反應可能在 - 20℃至 0℃下更有利。

反應選擇性:溫度對反應選擇性有顯著影響。例如,在麥角甾醇衍生物的臭氧化反應中,溫度每降低 10℃,反應選擇性可提高約 5-10%。

反應速率:溫度升高通常會加快反應速率,但也可能導致副反應增加。需要在反應速率和選擇性之間找到平衡點。

安全因素:低溫反應需要考慮冷卻系統的能力和安全性,高溫反應則需要考慮材料的耐溫性能。

2.2 壓力參數的優化

壓力對臭氧化合反應的影響主要表現在以下方面:

臭氧溶解度:壓力升高會增加臭氧在反應液中的溶解度,有利于提高反應速率和臭氧利用率。

反應平衡:對于有氣體參與的反應,壓力可能影響反應平衡。例如,增加壓力有利于臭氧與烯烴的加成反應。

安全性:壓力升高會增加裝置的安全風險,需要在提高反應效率和確保安全之間找到平衡。

2.3 臭氧濃度與投加量的優化

臭氧濃度和投加量是影響反應效率和產物質量的關鍵因素:

濃度影響:高濃度臭氧可以提高反應速率,但也可能導致過度氧化;低濃度臭氧則可能導致反應不完全。

投加方式:連續投加和分批投加對反應選擇性有不同影響。例如,連續投加低濃度臭氧可能比一次性投加高濃度臭氧更有利于提高選擇性。

投加量控制:根據反應物的量和反應類型,精確控制臭氧投加量。通常,臭氧的理論用量為反應物摩爾量的 1.05-1.2 倍。

2.4 反應時間的優化

反應時間直接影響反應轉化率和產物選擇性:

轉化率與時間關系:通常反應初期轉化率隨時間快速增加,達到一定時間后趨于平緩,需要確定很佳反應時間。

選擇性與時間關系:反應時間過長可能導致過度氧化,降低產物選擇性,需要在轉化率和選擇性之間找到平衡點。

反應進程監測:通過 TLC、HPLC 等分析手段實時監測反應進程,確定很佳反應終點。

3 臭氧化合反應的放大策略與挑戰

3.1 實驗室規模到中試規模的放大策略

從小規模實驗室研究到中試規模生產的放大過程中,需要考慮以下策略:

幾何相似性:保持反應器的幾何形狀相似,通常采用相同的高徑比,有利于維持相似的流體力學條件。

混合策略:確保放大后的反應器具有與小規模相似的混合效果,可能需要調整攪拌器類型和轉速。

傳質傳熱優化:由于放大后比表面積減小,傳質傳熱效率可能降低,需要優化反應器結構和操作條件。

控制策略:根據放大后的特點調整自動化控制策略,確保反應條件的穩定性。

3.2 放大過程中的主要挑戰

放大過程中面臨的主要挑戰包括:

傳質限制:放大后氣液傳質效率降低,可能導致臭氧利用率下降和反應時間延長。

傳熱限制:放大后單位體積的傳熱面積減小,可能導致溫度控制困難和局部過熱。

流體力學變化:放大后流態可能發生變化,導致反應不均勻和選擇性下降。

安全性挑戰:放大后臭氧用量增加,泄漏風險和爆炸風險提高,需要更完善的安全防護措施。

3.3 反應器設計優化

為應對放大挑戰,反應器設計需要進行優化:

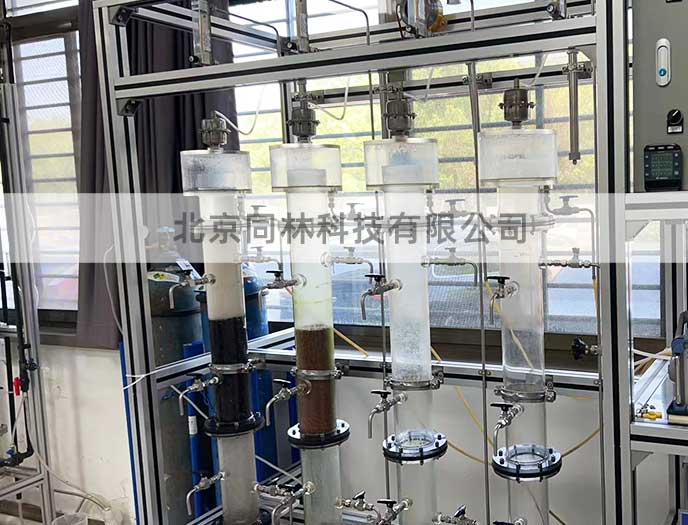

布氣系統優化:采用高效微孔曝氣器、文丘里射流器等,產生微小、均勻的氣泡,增大臭氧與反應液的接觸面積。

流場設計優化:應用計算流體動力學(CFD)模擬技術,優化反應器內流場、氣含率分布和混合效果。

催化劑與反應器耦合設計:根據模擬和實驗結果,優化催化劑裝填位置,提高反應效率。

智能監測與控制:集成在線溶解臭氧探頭、pH/ORP 傳感器等,實時監控關鍵運行參數,實現精準控制。

電話

微信客服

2017-2024 Copyright ? www.bayule588.com 同林臭氧裝置版權所有 備案號:京ICP備17038069號-16